Se cree que la fabricación del vidrio tuvo origen en Asia, alrededor de 3000 años antes de Cristo; esta técnica fue difundida hasta Egipto. Sin embargo dicho "vidrio", no era la sustancia transparente que hoy conocemos, pues tenía la forma de alfarería vitrificada.

Los primeros recipientes de vidrio aparecieron 1500 años antes de Cristo, mucho antes que irrumpiera en el mundo la revolucionaria técnica del soplado de vidrio, unos 50 años antes del inicio de la era cristiana.

En el período romano el vidrio fue soplado, moldeado, cortado, grabado, pintado y revestido.

Durante el siglo XIX y los primeros años del siglo XX, los métodos de fabricación cambiaron y se desarrollaron nuevos procesos de fusión y sistemas automáticos de fabricación.

En la actualidad la fabricación del vidrio plano es un proceso altamente tecnificado, que emplea un sofisticado equipamiento.

Cómo se hace el vidrio

Los tres componentes básicos empleados en la fabricación del vidrio son: arena, carbonato de sodio y calcáreos. La arena de sílica es la materia prima básica en la fabricación del vidrio, pero requiere muy altas temperaturas para fundirse. Agregando carbonato de sodio - fundente- a la arena, ésta puede ser fundida a menor temperatura. Pero el resultado es un vidrio soluble en agua. Para resolver este inconveniente se agrega un estabilizador a base de calcio. Estas materias primas más el agregado de algunas otras sustancias con diferentes propiedades dan lugar a una gran variedad de tipos de vidrio.

Cuando las materias primas se calientan se transforman en una sustancia líquida. A medida que este líquido se enfría, aumenta su viscosidad hasta que el vidrio se endurece. En esta etapa se generan tensiones y si el enfriamiento es demasiado brusco, éstas no pueden liberarse y provocarán la rotura del vidrio en pequeños trozos, al solidificarse. No obstante, esto puede evitarse controlando el enfriamiento del vidrio mediante un tratamiento térmico de recocido.

En los procesos de flujo continuo, donde se emplea maquinaria automática, se utiliza un horno construido de material refractario especial, para fundir las materias primas y producir vidrio en gran escala.

El desarrollo del vidrio plano El desarrollo del vidrio plano

A fines del siglo XIX, se dio el primer paso destinado a simplificar y mecanizar la producción de vidrio plano. Los fabricantes emplearon un proceso basado en el principio del cilindro, consistente en el estirado de vidrio fundido desde un recipiente circular del cual se extraía un cilindro de vidrio de hasta 12 m de altura. Para mantener constante el diámetro se solapa aire en su interior y la imagen resultante era la de un gigantesco tubo de ensayo. En etapas posteriores el tubo era cortado y aplanado.

En 1887 se desarrolló con éxito, un proceso mediante el cual el vidrio fundido pasaba entre rodillos fin de producir una lamina continua. Años más tarde, a dicho proceso se le agregó un segundo par de rodillos que imprimían una textura en una de las caras del vidrio. En 1923 se introdujo el proceso moderno de fabricación continua de este tipo de vidrio, denominado impreso. El vidrio armado, con alambre incorporado en el centro del espesor, fue el siguiente desarrollo en el proceso de fabricación de vidrio impreso.

En 1920 al comprobarse que el vidrio fundido podía pasar en forma continua por los rodillos, se perfeccionó la fabricación de vidrio plano al agregarle al proceso un horno de fusión continua. El paso siguiente fue la introducción de un método de pulido de vidrio y en 1925 se inventó una máquina para el pulido continuo de vidrio. En 1920 al comprobarse que el vidrio fundido podía pasar en forma continua por los rodillos, se perfeccionó la fabricación de vidrio plano al agregarle al proceso un horno de fusión continua. El paso siguiente fue la introducción de un método de pulido de vidrio y en 1925 se inventó una máquina para el pulido continuo de vidrio.

En 1937 entra en operación la máquina de pulido continuo de vidrio de doble faz, que pulía ambas caras del vidrio al mismo tiempo. El objetivo era eliminar la distorsión e imperfecciones del laminado, puliendo las caras del vidrio hasta tornarlas planas y paralelas entre sí. Era un proceso largo y laborioso para la obtención del cristal.

Fabricación de vidrio estirado Fabricación de vidrio estirado

Durante la primera mitad del siglo XX se desarrollaron los procesos Fourcault, Pittsburgh y Libbey Owens para fabricación de vidrio estirado, también denominado Sheet.

Las etapas de fabricación, con algunas variantes, son básicamente las siguientes:

* En un extremo de la línea un horno entrega un flujo constante de vidrio. Este asciende durante su enfriamiento y recocido y en el otro extremo se corta el vidrio, completando el sistema continúo de fabricación.

* El proceso se inicia introduciendo "una carnada" en el vidrio fundido, que al izarse extrae el vidrio adherido a la misma. Dicha banda continua es atrapada en los bordes por rodillos moldeados. La cinta de vidrio se eleva a través de la torre de recocido, donde se endurece lentamente, para emerger al final del recorrido, donde es cortada en forma automática en largos predeterminados.

* El vidrio estirado tiene superficies duras y pulidas a fuego, pero presenta una cierta cantidad de ondulaciones provocadas por el proceso de fabricación, lo cual se pone en evidencia en forma de distorsiones superficiales que afectan la calidad de visión a través del mismo, también la perfección de las imágenes reflejadas.

* En ciertas aplicaciones, como espejos, vidrios para vehículos de transporte y vidrieras, la distorsión del vidrio no es tolerable.

Float Float

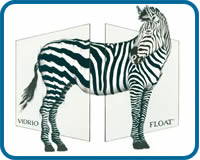

Tradicionalmente denominado Cristal Plano, constituye la materia prima por excelencia para ser transformada en vidrio templado.

Float es el término que define al cristal plano fabricado con la más avanzada tecnología conocida hasta el presente. La producción de Float en Argentina, coloca a nuestro país en un pie de igualdad con las naciones más desarrolladas en esta materia.

En todos los países donde comenzó a producirse Float se generó una verdadera revolución en el empleo del cristal plano en la arquitectura y la industria manufacturera. El motivo es su excelente calidad.

Aplicaciones:

Float es un cristal plano transparente, libre de distorsión, que tiene sus caras planas y paralelas con sus superficies brillantes pulidas a fuego. De espesor constante y masa homogénea, presenta una transparencia perfecta. Es insustituible cuando se desea obtener una visión clara sin distorsión óptica

Es el único vidrio que satisface las exigentes normas internacionales de calidad vigentes en la industria automotriz. |